- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

لتیم بیٹریوں کے لیے مثبت الیکٹروڈ مواد کا کوالٹی مینجمنٹ

2023-06-15

لتیم بیٹریوں کے لیے مثبت الیکٹروڈ مواد کا کوالٹی مینجمنٹ

لیتھیم آئن بیٹریوں کی کارکردگی کا مثبت الیکٹروڈ مواد کے معیار سے گہرا تعلق ہے۔

یہ مضمون مثبت الیکٹروڈ مواد کی ناکامی کی کئی شکلوں کو متعارف کرایا گیا ہے جو لیتھیم آئن بیٹریوں کی کارکردگی پر نمایاں اثر ڈالتے ہیں، جیسے دھات کی غیر ملکی اشیاء کے ساتھ اختلاط، ضرورت سے زیادہ نمی، اور بیچ کی خراب مستقل مزاجی۔ یہ اس بات کی وضاحت کرتا ہے کہ ان ناکامیوں کی وجہ سے بیٹری کی کارکردگی کو کس سنگین نقصان کا سامنا کرنا پڑتا ہے، اور یہ بتاتا ہے کہ کوالٹی مینجمنٹ کے نقطہ نظر سے ان ناکامیوں سے کیسے بچنا ہے، معیار کے مسائل کو مزید روکنے اور لیتھیم آئن بیٹریوں کے معیار کو بہتر بنانے کے لیے مضبوط ضمانتیں فراہم کرتا ہے۔

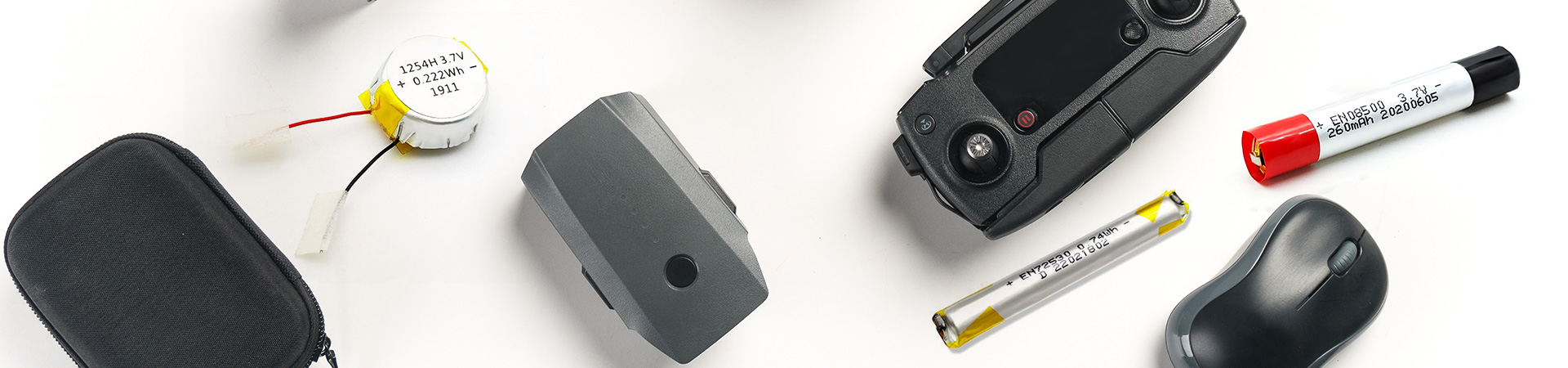

جیسا کہ ہم سب جانتے ہیں، کیتھوڈ مواد لتیم آئن بیٹریوں کے کلیدی بنیادی مواد میں سے ایک ہے، اور اس کی کارکردگی براہ راست لیتھیم آئن بیٹریوں کی کارکردگی کے اشارے پر اثر انداز ہوتی ہے۔ فی الحال، لتیم آئن بیٹریوں کے مارکیٹ کردہ کیتھوڈ مواد میں لتیم کوبالیٹ، لتیم مینگنیٹ، لتیم آئرن فاسفیٹ، ٹرنری مواد اور دیگر مصنوعات شامل ہیں۔

لتیم آئن بیٹریوں کے لیے دیگر خام مال کے مقابلے میں، مثبت الیکٹروڈ مواد کی مختلف قسمیں زیادہ متنوع ہیں، پیداواری عمل بھی زیادہ پیچیدہ ہے، اور معیار کی ناکامی کا خطرہ زیادہ ہے، اس طرح اعلیٰ معیار کے انتظام کی ضروریات کی ضرورت ہوتی ہے۔ یہ مضمون مادی صارفین کے نقطہ نظر سے لیتھیم آئن بیٹریوں کے لیے مثبت الیکٹروڈ مواد کی عام ناکامی کی شکلوں اور متعلقہ حفاظتی اقدامات پر بحث کرتا ہے۔

1. مثبت الیکٹروڈ مواد میں ملی ہوئی دھاتی غیر ملکی اشیاء

جب کیتھوڈ مواد میں لوہا (Fe)، تانبا (Cu)، کرومیم (Cr)، نکل (Ni)، زنک (Zn)، چاندی (Ag) اور دیگر دھاتی نجاستیں ہوں، جب وولٹیج کی تشکیل کے مرحلے میں بیٹری ان دھاتی عناصر کے آکسیڈیشن اور کمی کی صلاحیت تک پہنچتی ہے، ان دھاتوں کو پہلے مثبت قطب میں آکسائڈائز کیا جائے گا اور پھر منفی قطب میں کم کیا جائے گا۔ جب منفی قطب پر دھاتی عناصر ایک خاص حد تک جمع ہو جاتے ہیں، تو جمع شدہ دھات کے سخت کناروں اور کونے ڈایافرام میں سوراخ کر دیں گے، جس سے بیٹری خود سے خارج ہو جائے گی۔

خود خارج ہونے والے مادہ کا لیتھیم آئن بیٹریوں پر مہلک اثر پڑ سکتا ہے، اس لیے یہ خاص طور پر اہم ہے کہ ماخذ سے دھاتی غیر ملکی اشیاء کو داخل ہونے سے روکا جائے۔

مثبت الیکٹروڈ مواد کے لئے بہت سے پیداواری عمل ہیں، اور مینوفیکچرنگ کے عمل کے ہر مرحلے میں دھاتی غیر ملکی اشیاء کے متعارف ہونے کا خطرہ ہے۔ یہ سامان کی آٹومیشن کی سطح اور مادی سپلائرز کے آن سائٹ کوالٹی مینجمنٹ لیول کے لیے اعلیٰ تقاضوں کو آگے بڑھاتا ہے۔ تاہم، مواد فراہم کرنے والوں کے پاس لاگت کی رکاوٹوں کی وجہ سے اکثر آلات کی آٹومیشن کی سطح کم ہوتی ہے، جس کے نتیجے میں پیداوار اور مینوفیکچرنگ کے عمل میں مزید بریک پوائنٹ ہوتے ہیں، اور بے قابو خطرات میں اضافہ ہوتا ہے۔

لہذا، بیٹری کی مستحکم کارکردگی کو یقینی بنانے اور خود سے خارج ہونے والے مادہ کو روکنے کے لیے، بیٹری مینوفیکچررز کو پانچ پہلوؤں سے دھاتی غیر ملکی اشیاء کے تعارف کو روکنے کے لیے مادی سپلائرز کو فروغ دینا چاہیے: انسان، مشین، مواد، طریقہ اور ماحول۔

عملے کے کنٹرول سے شروع کرتے ہوئے، ملازمین کو ورکشاپ میں دھات کی غیر ملکی اشیاء لے جانے، زیورات پہننے، اور ورکشاپ میں داخل ہوتے وقت کام کے کپڑے، جوتے اور دستانے پہننے سے منع کیا جانا چاہئے تاکہ پاؤڈر کے ساتھ رابطے میں آنے سے پہلے دھات کی غیر ملکی اشیاء سے رابطہ نہ ہو۔ نگرانی اور معائنہ کا طریقہ کار قائم کرنے کے لیے، ملازمین کے معیار سے متعلق آگاہی کو فروغ دینا، اور انہیں شعوری طور پر ورکشاپ کے ماحول کی تعمیل اور اسے برقرار رکھنے کے لیے بنانا۔

پیداواری سازوسامان غیر ملکی اشیاء کے تعارف کے لیے اہم کڑی ہے، جیسے آلات کے اجزاء اور آلات پر زنگ اور موروثی مادی لباس جو مواد کے ساتھ رابطے میں آتے ہیں۔ آلات کے اجزاء اور اوزار جو مواد کے ساتھ براہ راست رابطے میں نہیں آتے ہیں، اور ورکشاپ میں ہوا کے بہاؤ کی وجہ سے دھول مواد میں چپک جاتی ہے اور تیرتی ہے۔ اثر کی ڈگری کے مطابق، علاج کے مختلف طریقے اپنائے جا سکتے ہیں، جیسے کہ پینٹنگ، غیر دھاتی مواد کی کوٹنگز (پلاسٹک، سیرامک) سے بدلنا اور ننگی دھاتی اجزاء کو لپیٹنا۔ مینیجرز کو متعلقہ قواعد و ضوابط بھی قائم کرنے چاہئیں تاکہ واضح طور پر واضح کیا جا سکے کہ دھاتی غیر ملکی اشیاء کو کس طرح منظم کیا جائے، ایک چیک لسٹ قائم کی جائے، اور ممکنہ مسائل کو روکنے کے لیے ملازمین سے باقاعدہ معائنہ کرنے کا مطالبہ کیا جائے۔

خام مال مثبت الیکٹروڈ مواد میں دھاتی غیر ملکی اشیاء کا براہ راست ذریعہ ہیں. خریدے گئے خام مال میں دھاتی غیر ملکی اشیاء کے مواد پر ضابطے ہونے چاہئیں۔ فیکٹری میں داخل ہونے کے بعد، اس بات کو یقینی بنانے کے لیے سخت معائنہ کیا جانا چاہیے کہ ان کا مواد مخصوص حد کے اندر ہے۔ اگر خام مال میں دھات کی نجاست کا مواد معیار سے زیادہ ہے، تو بعد کے عمل میں انہیں ہٹانا مشکل ہے۔

دھاتی غیر ملکی اشیاء کو ہٹانے کے لیے، مثبت الیکٹروڈ مواد کی پیداوار میں برقی مقناطیسی لوہے کو ہٹانا ایک ضروری عمل بن گیا ہے۔ برقی مقناطیسی لوہے کو ہٹانے والی مشینیں بڑے پیمانے پر استعمال ہوتی ہیں، لیکن یہ سامان غیر مقناطیسی دھاتی مادوں جیسے تانبے اور زنک پر کام نہیں کرتا۔ اس لیے ورکشاپ میں تانبے اور زنک کے اجزا کے استعمال سے گریز کرنا چاہیے۔ اگر ضروری ہو تو، یہ بھی پاؤڈر کے ساتھ براہ راست رابطے یا ہوا کی نمائش سے بچنے کے لئے سفارش کی جاتی ہے. اس کے علاوہ، برقی مقناطیسی آئرن ریموور کی تنصیب کی پوزیشن، تنصیبات کی تعداد، اور پیرامیٹر کی ترتیبات کا بھی لوہے کو ہٹانے کے اثر پر ایک خاص اثر پڑتا ہے۔

ورکشاپ کے ماحول کو یقینی بنانے اور ورکشاپ میں مثبت دباؤ کو حاصل کرنے کے لیے، بیرونی دھول کو ورکشاپ میں داخل ہونے اور آلودگی پھیلانے والے مواد کو روکنے کے لیے ڈبل دروازے اور ہوا کے شاور کے دروازے بھی قائم کرنا ضروری ہے۔ ایک ہی وقت میں، ورکشاپ کے سازوسامان اور سٹیل کے ڈھانچے کو زنگ سے بچنا چاہئے، اور زمین کو پینٹ اور باقاعدگی سے ڈی میگنیٹائز کیا جانا چاہئے.

2. مثبت الیکٹروڈ مواد کی نمی کا مواد معیار سے زیادہ ہے

مثبت الیکٹروڈ مواد زیادہ تر مائکرون یا نانوسکل ذرات ہوتے ہیں، جو ہوا سے نمی جذب کرنے میں آسان ہوتے ہیں، خاص طور پر ٹرنری مواد جس میں زیادہ Ni مواد ہوتا ہے۔ مثبت الیکٹروڈ پیسٹ کی تیاری کرتے وقت، اگر مثبت الیکٹروڈ مواد میں پانی کی مقدار زیادہ ہوتی ہے، تو PVDF کی حل پذیری اس وقت کم ہو جائے گی جب NMP سلری مکسنگ کے عمل کے دوران پانی جذب کر لے، جس سے پیسٹ جیل جیلی بن جائے گا، جس سے پروسیسنگ کی کارکردگی متاثر ہو گی۔ بیٹری بنانے کے بعد، اس کی صلاحیت، اندرونی مزاحمت، گردش، اور اضافہ متاثر ہوگا، اس لیے مثبت الیکٹروڈ مواد کی نمی، جیسے دھاتی غیر ملکی اشیاء، ایک کلیدی کنٹرول پروجیکٹ ہونا چاہیے۔

پروڈکشن لائن کے سامان کی آٹومیشن لیول جتنی زیادہ ہوگی، ہوا میں پاؤڈر کی نمائش کا وقت اتنا ہی کم ہوگا، اور کم پانی متعارف کرایا جائے گا۔ سامان کی آٹومیشن کو بہتر بنانے کے لیے مواد فراہم کرنے والوں کو فروغ دینا، جیسے مکمل پائپ لائن کی نقل و حمل کا حصول، پائپ لائن کے اوس پوائنٹس کی نگرانی، اور خودکار لوڈنگ اور ان لوڈنگ کے حصول کے لیے روبوٹک ہتھیاروں کی تنصیب، نمی کے تعارف کو روکنے میں بہت زیادہ تعاون کرتی ہے۔ تاہم، کچھ مادی سپلائرز فیکٹری کے ڈیزائن یا لاگت کے دباؤ کی وجہ سے محدود ہوتے ہیں، اور جب آلات کی آٹومیشن زیادہ نہیں ہوتی ہے اور مینوفیکچرنگ کے عمل میں بہت سے وقفے ہوتے ہیں، تو پاؤڈر کی نمائش کے وقت کو سختی سے کنٹرول کرنا ضروری ہوتا ہے۔ منتقلی کے عمل کے دوران پاؤڈر کے لیے نائٹروجن سے بھرے بیرل استعمال کرنا بہتر ہے۔

پروڈکشن ورکشاپ کا درجہ حرارت اور نمی بھی ایک اہم کنٹرول انڈیکیٹر ہے، اور نظریاتی طور پر، اوس پوائنٹ جتنا کم ہوگا، اتنا ہی زیادہ سازگار ہوگا۔ زیادہ تر مواد فراہم کرنے والے sintering کے عمل کے بعد نمی کو کنٹرول کرنے پر توجہ دیتے ہیں۔ ان کا ماننا ہے کہ تقریباً 1000 ڈگری سینٹی گریڈ کا درجہ حرارت پاؤڈر میں موجود زیادہ تر نمی کو ختم کر سکتا ہے۔ جب تک sintering کے عمل سے پیکیجنگ مرحلے تک نمی کا تعارف سختی سے کنٹرول کیا جاتا ہے، یہ بنیادی طور پر اس بات کو یقینی بنا سکتا ہے کہ مواد کی نمی کا مواد معیار سے زیادہ نہیں ہے.

بلاشبہ، اس کا مطلب یہ نہیں ہے کہ sintering کے عمل سے پہلے نمی کو کنٹرول کرنے کی ضرورت نہیں ہے، کیونکہ اگر پچھلے عمل میں بہت زیادہ نمی متعارف کرائی جاتی ہے تو، sintering کی کارکردگی اور مواد کا مائکرو اسٹرکچر متاثر ہوگا۔ اس کے علاوہ، پیکیجنگ کا طریقہ بھی بہت اہم ہے. زیادہ تر مواد فراہم کرنے والے ویکیوم پیکیجنگ کے لیے ایلومینیم پلاسٹک کے تھیلے استعمال کرتے ہیں، جو فی الحال سب سے زیادہ اقتصادی اور موثر طریقہ معلوم ہوتا ہے۔

بلاشبہ، مختلف مادی ڈیزائنوں میں پانی کے جذب میں بھی نمایاں فرق ہو سکتا ہے، جیسے کوٹنگ کے مواد اور سطح کے مخصوص رقبے میں فرق، جو ان کے پانی کے جذب کو متاثر کر سکتا ہے۔ اگرچہ کچھ مواد فراہم کرنے والے مینوفیکچرنگ کے عمل کے دوران نمی کے داخل ہونے سے روکتے ہیں، لیکن مواد خود پانی کو جذب کرنے میں آسان ہونے کی خصوصیت رکھتا ہے، جس سے الیکٹروڈ پلیٹوں میں بننے کے بعد نمی کو خشک کرنا انتہائی مشکل ہو جاتا ہے، جو بیٹری بنانے والوں کے لیے پریشانی کا باعث بنتا ہے۔ لہذا، نئے مواد کو تیار کرتے وقت، پانی کو جذب کرنے اور اعلیٰ عالمگیریت کے ساتھ مواد کی ترقی کے معاملے پر غور کیا جانا چاہیے، جو طلب اور رسد دونوں کے لیے بہت فائدہ مند ہے۔

3. 3 مثبت الیکٹروڈ مواد کی ناقص بیچ مستقل مزاجی

بیٹری مینوفیکچررز کے لیے، مثبت الیکٹروڈ مواد کے بیچوں کے درمیان فرق جتنا کم اور بہتر مستقل مزاجی ہوگی، تیار بیٹری کی کارکردگی اتنی ہی مستحکم ہوسکتی ہے۔ جیسا کہ ہم سب جانتے ہیں، لتیم آئرن فاسفیٹ کیتھوڈ مواد کے اہم نقصانات میں سے ایک غریب بیچ کا استحکام ہے۔ پلپنگ کے عمل میں، بڑے بیچ کے اتار چڑھاو کی وجہ سے سلری کے ہر بیچ کی چپکنے والی اور ٹھوس مواد غیر مستحکم ہوتی ہے، جو صارفین کو پریشانی کا باعث بنتی ہے اور موافقت کے لیے مسلسل عمل کی ایڈجسٹمنٹ کی ضرورت ہوتی ہے۔

پیداواری سامان کی آٹومیشن ڈگری کو بہتر بنانا لتیم آئرن فاسفیٹ مواد کے بیچ استحکام کو بہتر بنانے کا بنیادی ذریعہ ہے۔ تاہم، فی الحال، گھریلو لتیم آئرن فاسفیٹ مواد کے سپلائرز کے آلات آٹومیشن ڈگری عام طور پر کم ہے، تکنیکی سطح اور معیار کے انتظام کی صلاحیت زیادہ نہیں ہے، اور فراہم کردہ مواد میں مختلف ڈگریوں کے بیچ عدم استحکام کے مسائل ہیں. صارفین کے نقطہ نظر سے، اگر بیچ کے فرق کو ختم نہیں کیا جا سکتا، تو ہم امید کرتے ہیں کہ بیچ کا وزن جتنا بڑا ہو، اتنا ہی بہتر، بشرطیکہ ایک ہی بیچ میں موجود مواد یکساں اور مستحکم ہوں۔

لہٰذا اس ضرورت کو پورا کرنے کے لیے، آئرن لیتھیم مواد فراہم کرنے والے اکثر تیار شدہ پروڈکٹ بنانے کے بعد مکسنگ کا عمل شامل کرتے ہیں، جو کہ مواد کے کئی بیچوں کو یکساں طور پر ملانا ہے۔ مکسنگ کیتلی کا حجم جتنا بڑا ہوگا، اس میں اتنا ہی زیادہ مواد ہوگا، اور مخلوط بیچ کی مقدار اتنی ہی زیادہ ہوگی۔

ذرہ کا سائز، سطح کا مخصوص رقبہ، نمی، پی ایچ ویلیو، اور لوہے کے لیتھیم مواد کے دیگر اشارے پیدا ہونے والے سلوری کی چپکنے والی کو متاثر کر سکتے ہیں۔ تاہم، یہ اشارے اکثر ایک خاص حد کے اندر سختی سے کنٹرول کیے جاتے ہیں، اور سلری کے بیچوں کے درمیان چپچپا پن میں اب بھی نمایاں فرق ہو سکتا ہے۔ بیچ کے استعمال کے دوران بے ضابطگیوں کو روکنے کے لیے، اکثر یہ ضروری ہوتا ہے کہ پروڈکشن فارمولے کی تقلید کریں اور انہیں استعمال میں ڈالنے سے پہلے کچھ سلیری واسکاسیٹی ٹیسٹ تیار کریں، اور ضروریات کو پورا کرنے کے بعد ہی انہیں استعمال میں لایا جا سکتا ہے، لیکن اگر بیٹری بنانے والے ہر پروڈکشن سے پہلے ٹیسٹنگ، اس سے پروڈکشن کی کارکردگی بہت کم ہو جائے گی، اس لیے وہ اس کام کو میٹریل سپلائر کو بھیجیں گے اور میٹریل سپلائر سے ٹیسٹنگ مکمل کرنے اور شپنگ سے پہلے ضروریات کو پورا کرنے کی ضرورت ہوگی۔

بلاشبہ، ٹیکنالوجی کی ترقی اور مادی سپلائرز کے عمل کی صلاحیتوں میں بہتری کے ساتھ، طبعی خصوصیات کا پھیلاؤ چھوٹا اور چھوٹا ہوتا جا رہا ہے، اور شپمنٹ سے پہلے viscosity کی جانچ کے مرحلے کو چھوڑا جا سکتا ہے۔ مستقل مزاجی کو بہتر بنانے کے لیے مذکورہ بالا اقدامات کے علاوہ، ہمیں بیچ کے عدم استحکام کو کم کرنے اور کوالٹی کے مسائل کو پیش آنے سے روکنے کے لیے کوالٹی ٹولز کا بھی استعمال کرنا چاہیے۔ بنیادی طور پر درج ذیل پہلوؤں سے شروع ہوتا ہے۔

(1) آپریٹنگ طریقہ کار قائم کریں۔

کسی پروڈکٹ کا موروثی معیار ڈیزائن اور تیار دونوں ہوتا ہے۔ لہذا، آپریٹر کس طرح کام کرتے ہیں مصنوعات کے معیار کو کنٹرول کرنے کے لیے خاص طور پر اہم ہے، اور تفصیلی اور مخصوص آپریٹنگ معیارات قائم کیے جانے چاہئیں۔

(2) CTQ کی شناخت۔

اہم اشارے اور عمل کی نشاندہی کریں جو مصنوعات کے معیار کو متاثر کرتے ہیں، ان کلیدی کنٹرول اشارے کی نگرانی کریں، اور متعلقہ ہنگامی ردعمل کے اقدامات تیار کریں۔ آرتھوفاسفورک ایسڈ ریلوے لائن لتیم آئرن فاسفیٹ کی موجودہ تیاری کا مرکزی دھارا ہے۔ اس کے عمل میں بیچنگ، بال ملنگ، سنٹرنگ، کرشنگ، پیکیجنگ وغیرہ شامل ہیں۔ گیند کی گھسائی کرنے کے عمل کو ایک کلیدی عمل کے طور پر منظم کیا جانا چاہئے، کیونکہ اگر بال ملنگ کے بعد بنیادی پارٹیکل کے سائز کی مستقل مزاجی کو اچھی طرح سے کنٹرول نہیں کیا جاتا ہے، تو ذرہ کی مستقل مزاجی تیار شدہ مصنوعات کا سائز متاثر ہوگا، جو مواد کے بیچ کی مستقل مزاجی کو متاثر کرے گا۔

(3) ایس پی سی کا استعمال۔

کلیدی عمل کے کلیدی خصوصیت کے پیرامیٹرز کی SPC ریئل ٹائم مانیٹرنگ کریں، غیر معمولی نکات کا تجزیہ کریں، عدم استحکام کی وجوہات کی نشاندہی کریں، موثر اصلاحی اور بچاؤ کے اقدامات کریں، اور مؤکل تک پہنچنے والی خراب مصنوعات سے بچیں۔

4. دیگر منفی حالات

سلری بناتے وقت، مثبت الیکٹروڈ مواد کو سلری ٹینک میں ایک خاص تناسب میں سالوینٹس، چپکنے والے، اور کنڈکٹیو ایجنٹوں کے ساتھ یکساں طور پر ملایا جاتا ہے، اور پھر پائپ لائن کے ذریعے خارج کیا جاتا ہے۔ مثبت الیکٹروڈ مواد میں بڑے ذرات اور غیر ملکی اشیاء کو روکنے اور کوٹنگ کے معیار کو یقینی بنانے کے لیے آؤٹ لیٹ پر ایک فلٹر اسکرین نصب کی جاتی ہے۔ اگر مثبت الیکٹروڈ مواد میں بڑے ذرات ہوتے ہیں، تو یہ فلٹر اسکرین کو بند کرنے کا سبب بنے گا۔ اگر بڑے ذرات کی ساخت اب بھی مثبت الیکٹروڈ مواد ہے، تو یہ صرف پیداوار کی کارکردگی کو متاثر کرے گا اور بیٹری کی کارکردگی کو متاثر نہیں کرے گا، اور اس طرح کے نقصانات کو کم کیا جا سکتا ہے۔ لیکن اگر ان بڑے ذرات کی ساخت غیر یقینی ہے اور وہ دیگر دھاتی غیر ملکی اشیاء ہیں، تو پہلے سے بنی ہوئی گندگی کو مکمل طور پر ختم کر دیا جائے گا، جس کے نتیجے میں بہت بڑا نقصان ہو گا۔

اس اسامانیتا کی موجودگی مواد فراہم کنندہ کے اندر اندرونی معیار کے انتظام کے مسائل کی وجہ سے ہونی چاہیے۔ زیادہ تر مثبت الیکٹروڈ مواد اسکریننگ کے عمل کے ذریعے تیار کیے جاتے ہیں، اور آیا اسکرین کو نقصان پہنچا ہے، معائنہ کیا گیا ہے اور بروقت تبدیل کیا گیا ہے۔ اگر اسکرین کو نقصان پہنچا ہے تو، رساو کے خلاف کوئی اقدامات نہیں ہیں، اور آیا فیکٹری کے معائنے کے دوران بڑے ذرات کا پتہ چلا ہے یا نہیں، اسے بہتر کرنے کی ضرورت ہے۔