- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

نرم پیک لتیم آئن بیٹریوں میں ابھار کی وجوہات کا خلاصہ

2023-08-29

نرم پیک لتیم آئن بیٹریوں میں ابھار کی وجوہات کا خلاصہ

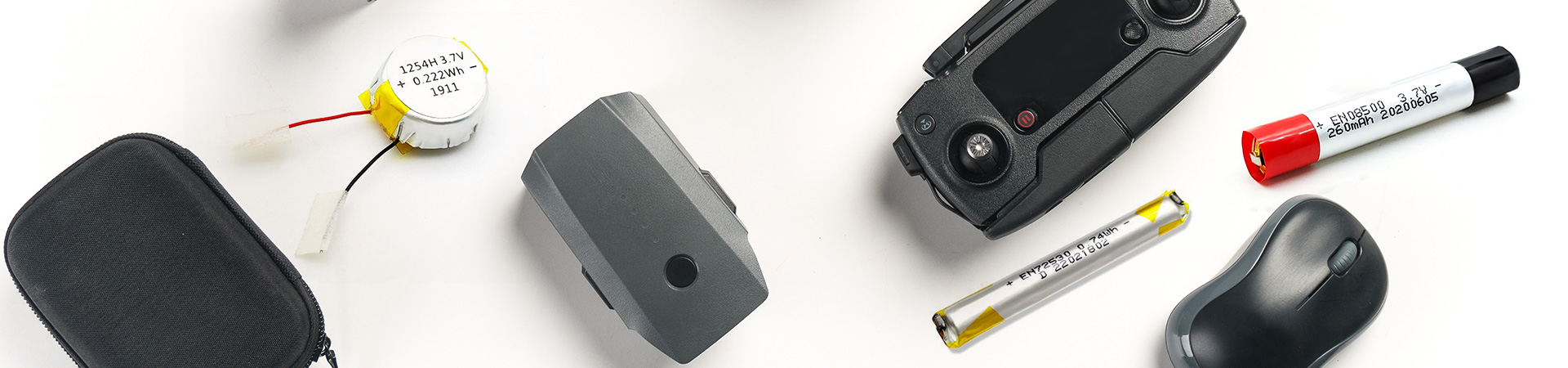

سافٹ پیک لیتھیم آئن بیٹریوں کے سوجن کی بہت سی وجوہات ہیں۔ تجرباتی تحقیق اور ترقی کے تجربے کی بنیاد پر، مصنف نے لیتھیم بیٹری کے پھٹنے کی وجوہات کو تین اقسام میں تقسیم کیا ہے: سب سے پہلے، سائیکلنگ کے دوران بیٹری الیکٹروڈ کی توسیع کی وجہ سے موٹائی میں اضافہ؛ دوسرا گیس پیدا کرنے کے لیے الیکٹرولائٹ کے آکسیڈیشن اور گلنے کی وجہ سے سوجن ہے۔ تیسرا عمل کے نقائص جیسے نمی اور بیٹری کی کمزور پیکیجنگ کی وجہ سے خراب کونوں کی وجہ سے ابھرنا ہے۔ مختلف بیٹری سسٹمز میں، بیٹری کی موٹائی میں تبدیلی کا غالب عنصر مختلف ہوتا ہے۔ مثال کے طور پر، لیتھیم ٹائٹینیٹ منفی الیکٹروڈ سسٹمز میں، بلجنگ کا بنیادی عنصر گیس ڈرم ہے۔ گریفائٹ منفی الیکٹروڈ سسٹم میں، الیکٹروڈ پلیٹ کی موٹائی اور گیس کی پیداوار دونوں بیٹری کی سوجن کو فروغ دیتے ہیں۔

1، الیکٹروڈ پلیٹ کی موٹائی میں تبدیلی

گریفائٹ منفی الیکٹروڈ کی توسیع کو متاثر کرنے والے عوامل اور طریقہ کار پر بحث

لتیم آئن بیٹریوں کے چارجنگ کے عمل کے دوران سیل کی موٹائی میں اضافہ بنیادی طور پر منفی الیکٹروڈ کی توسیع سے منسوب ہے۔ مثبت الیکٹروڈ کی توسیع کی شرح صرف 2-4٪ ہے، اور منفی الیکٹروڈ عام طور پر گریفائٹ، چپکنے والی، اور ترسیل کاربن پر مشتمل ہوتا ہے۔ گریفائٹ مواد کی توسیع کی شرح خود ~10% تک پہنچ جاتی ہے، اور گریفائٹ منفی الیکٹروڈ کی توسیع کی شرح میں تبدیلی کے اہم عوامل میں شامل ہیں: SEI فلم کی تشکیل، چارج کی حالت (SOC)، عمل کے پیرامیٹرز، اور دیگر متاثر کن عوامل۔

(1) SEI فلم کے ذریعے بننے والی لتیم آئن بیٹریوں کی پہلی چارجنگ اور ڈسچارجنگ کے عمل کے دوران، الیکٹرولائٹ گریفائٹ ذرات کے ٹھوس مائع انٹرفیس پر ایک کمی کے رد عمل سے گزرتا ہے، جس سے الیکٹروڈ کی سطح کو ڈھکنے والی ایک پاسیویشن پرت (SEI فلم) بنتی ہے۔ مواد SEI فلم کی تشکیل انوڈ کی موٹائی میں نمایاں اضافہ کرتی ہے، اور SEI فلم کی تشکیل کی وجہ سے، سیل کی موٹائی تقریباً 4% بڑھ جاتی ہے۔ طویل مدتی سائیکلنگ کے عمل کے نقطہ نظر سے، مختلف گریفائٹ کی جسمانی ساخت اور مخصوص سطح کے رقبے پر منحصر ہے، سائیکلنگ کے عمل کے نتیجے میں SEI تحلیل ہو جائے گا اور نئی SEI کی پیداوار کا متحرک عمل ہو گا، جیسے فلیک گریفائٹ کی توسیع زیادہ ہو گی۔ کروی گریفائٹ سے شرح

(2) چارج شدہ اسٹیٹ بیٹری سیل کے سائیکلنگ کے عمل کے دوران، گریفائٹ انوڈ کے حجم کی توسیع بیٹری سیل کے ایس او سی کے ساتھ ایک اچھے متواتر فنکشنل تعلق کو ظاہر کرتی ہے۔ یعنی جیسے جیسے لیتھیم آئن گریفائٹ میں سرایت کرتے رہتے ہیں (بیٹری سیل کے ایس او سی میں اضافے کے ساتھ)، حجم آہستہ آہستہ پھیلتا جاتا ہے۔ جیسے جیسے لیتھیم آئن گریفائٹ انوڈ سے الگ ہوتے ہیں، بیٹری سیل کا SOC بتدریج کم ہوتا جاتا ہے، اور گریفائٹ انوڈ کا متعلقہ حجم بتدریج کم ہوتا جاتا ہے۔

(3) عمل کے پیرامیٹرز کے نقطہ نظر سے، کمپیکشن کثافت کا گریفائٹ انوڈ پر اہم اثر پڑتا ہے۔ الیکٹروڈ کے ٹھنڈے دبانے کے عمل کے دوران، گریفائٹ اینوڈ فلم کی تہہ میں ایک بڑا دباؤ پیدا ہوتا ہے، جسے بعد میں ہائی ٹمپریچر بیکنگ اور الیکٹروڈ کے دیگر عملوں میں مکمل طور پر چھوڑنا مشکل ہوتا ہے۔ جب بیٹری سیل سائیکلک چارجنگ اور ڈسچارج سے گزرتا ہے، متعدد عوامل کے مشترکہ اثرات جیسے لیتھیم آئن داخل کرنے اور لاتعلقی، چپکنے والی پر الیکٹرولائٹ سوجن کی وجہ سے، سائیکلنگ کے عمل کے دوران جھلی کا تناؤ جاری ہوتا ہے، اور توسیع کی شرح بڑھ جاتی ہے۔ دوسری طرف، کمپیکشن کثافت انوڈ فلم پرت کی تاکنا صلاحیت کا تعین کرتی ہے۔ فلم پرت میں تاکنا کی گنجائش بڑی ہے، جو الیکٹروڈ کی توسیع کے حجم کو مؤثر طریقے سے جذب کر سکتی ہے۔ تاکنا کی گنجائش چھوٹی ہے، اور جب الیکٹروڈ کی توسیع ہوتی ہے، تو توسیع سے پیدا ہونے والے حجم کو جذب کرنے کے لیے کافی جگہ نہیں ہوتی ہے۔ اس وقت، توسیع صرف فلم کی پرت کے باہر کی طرف پھیل سکتی ہے، جو انوڈ فلم کے حجم کی توسیع کے طور پر ظاہر ہوتی ہے۔

(4) دیگر عوامل جیسے چپکنے والی کی مضبوطی (چپکنے والے، گریفائٹ کے ذرات، کنڈکٹیو کاربن، اور جمع کرنے والے اور سیال کے درمیان انٹرفیس کی بانڈنگ کی طاقت)، چارج خارج ہونے کی شرح، چپکنے والی کی سوجن کی صلاحیت اور الیکٹرولائٹ ، گریفائٹ ذرات کی شکل اور اسٹیکنگ کثافت، اور سائیکلنگ کے عمل کے دوران چپکنے والی کی ناکامی کی وجہ سے الیکٹروڈ کے حجم میں اضافہ، ان سب کا انوڈ کی توسیع پر ایک خاص حد تک اثر پڑتا ہے۔

ایکسپینشن ریٹ کے حساب کتاب کے لیے، X اور Y سمتوں میں اینوڈ پلیٹ کے سائز کی پیمائش کے لیے anime طریقہ استعمال کریں، Z سمت میں موٹائی کی پیمائش کے لیے مائکرو میٹر کا استعمال کریں، اور سٹیمپنگ پلیٹ اور الیکٹرک کور کے مکمل چارج ہونے کے بعد الگ سے پیمائش کریں۔

تصویر 1 انوڈ پلیٹ کی پیمائش کا اسکیمیٹک خاکہ

منفی الیکٹروڈ کی توسیع پر کومپیکشن کثافت اور کوٹنگ کے معیار کا اثر

کومپیکشن کثافت اور کوٹنگ کے معیار کو بطور عوامل استعمال کرتے ہوئے، مکمل فیکٹر آرتھوگونل تجرباتی ڈیزائن کے لیے تین مختلف لیولز لیے گئے (جیسا کہ جدول 1 میں دکھایا گیا ہے)، ہر گروپ کے لیے دیگر شرائط یکساں ہیں۔

جیسا کہ اعداد و شمار 2 (a) اور (b) میں دکھایا گیا ہے، بیٹری سیل مکمل طور پر چارج ہونے کے بعد، X/Y/Z سمت میں اینوڈ شیٹ کی توسیع کی شرح کومپیکشن کثافت میں اضافے کے ساتھ بڑھ جاتی ہے۔ جب کمپکشن کثافت 1.5g/cm3 سے 1.7g/cm3 تک بڑھ جاتی ہے، X/Y سمت میں توسیع کی شرح 0.7% سے 1.3% تک بڑھ جاتی ہے، اور Z سمت میں توسیع کی شرح 13% سے 18% تک بڑھ جاتی ہے۔ شکل 2 (a) سے، یہ دیکھا جا سکتا ہے کہ مختلف کمپکشن کثافت کے تحت، X سمت میں توسیع کی شرح Y سمت سے زیادہ ہے۔ اس رجحان کی بنیادی وجہ قطبی پلیٹ کے سرد دبانے کے عمل کی وجہ سے ہے۔ کولڈ پریسنگ کے عمل کے دوران، جب قطبی پلیٹ دبانے والے رولر سے گزرتی ہے، کم از کم مزاحمت کے قانون کے مطابق، جب مواد کو بیرونی قوتوں کا نشانہ بنایا جاتا ہے، تو مادی ذرات کم سے کم مزاحمت کی سمت میں بہہ جاتے ہیں۔

شکل 2 مختلف سمتوں میں انوڈس کی توسیع کی شرح

جب انوڈ پلیٹ کو کولڈ دبایا جاتا ہے تو، سب سے کم مزاحمت والی سمت MD سمت میں ہوتی ہے (الیکٹروڈ پلیٹ کی Y سمت، جیسا کہ شکل 3 میں دکھایا گیا ہے)۔ تناؤ کو MD سمت میں چھوڑنا آسان ہے، جبکہ TD سمت (الیکٹروڈ پلیٹ کی X سمت) میں مزاحمت زیادہ ہوتی ہے، جس سے رولنگ کے عمل کے دوران تناؤ کو چھوڑنا مشکل ہو جاتا ہے۔ TD سمت میں دباؤ MD سمت میں اس سے زیادہ ہے۔ لہذا، الیکٹروڈ شیٹ مکمل طور پر چارج ہونے کے بعد، X سمت میں توسیع کی شرح Y سمت میں اس سے زیادہ ہے. دوسری طرف، کمپیکشن کثافت بڑھ جاتی ہے، اور الیکٹروڈ شیٹ کی تاکنا صلاحیت کم ہو جاتی ہے (جیسا کہ شکل 4 میں دکھایا گیا ہے)۔ چارج کرتے وقت، گریفائٹ کی توسیع کے حجم کو جذب کرنے کے لیے اینوڈ فلم پرت کے اندر اتنی جگہ نہیں ہوتی ہے، اور بیرونی مظہر یہ ہے کہ الیکٹروڈ شیٹ مجموعی طور پر X، Y، اور Z سمتوں میں پھیلتی ہے۔ اعداد و شمار 2 (c) اور (d) سے، یہ دیکھا جا سکتا ہے کہ کوٹنگ کا معیار 0.140g/1540.25mm2 سے بڑھ کر 0.190g/1540.25mm2 ہو گیا، X سمت میں توسیع کی شرح 0.84% سے بڑھ کر 1.15% ہو گئی، اور Y سمت میں توسیع کی شرح 0.89% سے 1.05% تک بڑھ گئی۔ Z سمت میں توسیع کی شرح کا رجحان X/Y سمت میں اس کے برعکس ہے، جو کہ نیچے کی طرف رجحان دکھا رہا ہے، 16.02% سے 13.77% تک۔ گریفائٹ انوڈ کی توسیع X، Y، اور Z سمتوں میں اتار چڑھاؤ کا نمونہ ظاہر کرتی ہے، اور کوٹنگ کے معیار میں تبدیلی بنیادی طور پر فلم کی موٹائی میں نمایاں تبدیلی سے ظاہر ہوتی ہے۔ مندرجہ بالا انوڈ تغیرات کا نمونہ ادب کے نتائج سے مطابقت رکھتا ہے، یعنی فلم کی موٹائی سے کلیکٹر کی موٹائی کا تناسب جتنا چھوٹا ہوگا، جمع کرنے والے میں دباؤ اتنا ہی زیادہ ہوگا۔

شکل 4 مختلف کمپیکشن کثافت کے تحت باطل فریکشن میں تبدیلیاں

منفی الیکٹروڈ کی توسیع پر تانبے کے ورق کی موٹائی کا اثر

دو متاثر کرنے والے عوامل کا انتخاب کریں، تانبے کے ورق کی موٹائی اور کوٹنگ کا معیار، جس میں تانبے کے ورق کی موٹائی کی سطح بالترتیب μm 6 اور 8 ہے۔ انوڈ کوٹنگ ماس بالترتیب 0.140g/1، 540.25mm2، اور 0.190g/1، 540.25mm2 تھے۔ کمپیکشن کثافت 1.6g/cm3 تھی، اور دیگر حالات تجربات کے ہر گروپ کے لیے یکساں تھے۔ تجرباتی نتائج شکل 5 میں دکھائے گئے ہیں۔ اعداد و شمار 5 (a) اور (c) سے، یہ دیکھا جا سکتا ہے کہ کوٹنگ کی دو مختلف خصوصیات کے تحت، X/Y سمت 8 μ میں m کاپر فوائل اینوڈ شیٹ کی توسیع کی شرح کم ہے۔ 6 μm سے زیادہ تانبے کے ورق کی موٹائی میں اضافے کے نتیجے میں اس کے لچکدار ماڈیولس میں اضافہ ہوتا ہے (تصویر 6 دیکھیں)، جو اس کی اخترتی کے خلاف مزاحمت کو بڑھاتا ہے اور انوڈ کی توسیع پر اس کی رکاوٹ کو بڑھاتا ہے، جس کے نتیجے میں توسیع کی شرح میں کمی واقع ہوتی ہے۔ ادب کے مطابق، اسی کوٹنگ کے معیار کے ساتھ، جیسے جیسے تانبے کے ورق کی موٹائی بڑھتی ہے، کلیکٹر کی موٹائی اور فلم کی موٹائی کا تناسب بڑھتا ہے، کلکٹر میں تناؤ کم ہوتا ہے، اور الیکٹروڈ کی توسیع کی شرح کم ہوتی ہے۔ Z سمت میں، توسیع کی شرح میں تبدیلی کا رجحان بالکل برعکس ہے۔ شکل 5 (b) سے، یہ دیکھا جا سکتا ہے کہ جیسے جیسے تانبے کے ورق کی موٹائی بڑھتی ہے، توسیع کی شرح بڑھ جاتی ہے۔ اعداد و شمار 5 (b) اور (d) کے موازنہ سے، یہ دیکھا جا سکتا ہے کہ جب کوٹنگ کا معیار 0.140g/1 اور 540.25mm2 سے 0.190g/1540.25mm2 تک بڑھ جاتا ہے تو تانبے کے ورق کی موٹائی اور توسیع کی شرح بڑھ جاتی ہے۔ کم ہو جاتا ہے تانبے کے ورق کی موٹائی میں اضافہ، اگرچہ اس کے اپنے تناؤ (اعلی طاقت) کو کم کرنے کے لیے فائدہ مند ہے، فلمی تہہ میں تناؤ میں اضافہ کرے گا، جس سے Z- سمت کی توسیع کی شرح میں اضافہ ہوگا، جیسا کہ شکل 5 (b) میں دکھایا گیا ہے؛ جیسے جیسے کوٹنگ کا معیار بڑھتا ہے، اگرچہ موٹے تانبے کے ورق کا فلمی پرت کے تناؤ میں اضافے پر فروغ دینے والا اثر پڑتا ہے، لیکن یہ فلم کی پرت کی پابند صلاحیت کو بھی بڑھاتا ہے۔ اس وقت، پابند قوت زیادہ واضح ہو جاتی ہے اور Z- سمت کی توسیع کی شرح کم ہو جاتی ہے۔

شکل 6 مختلف موٹائی کے ساتھ تانبے کے ورق کے تناؤ کے منحنی خطوط

منفی الیکٹروڈ کی توسیع پر گریفائٹ قسم کا اثر

تجربے کے لیے پانچ مختلف قسم کے گریفائٹ استعمال کیے گئے تھے (ٹیبل 2 دیکھیں)، جس کی کوٹنگ ماس 0.165g/1540.25mm2، 1.6g/cm3 کی کمپیکشن کثافت، اور تانبے کے ورق کی موٹائی 8 μm تھی۔ دیگر حالات ایک جیسے ہیں، اور تجرباتی نتائج شکل 7 میں دکھائے گئے ہیں۔ شکل 7 (a) سے، یہ دیکھا جا سکتا ہے کہ X/Y سمت میں مختلف گریفائٹس کی توسیع کی شرحوں میں نمایاں فرق ہے، جس میں کم از کم 0.27% اور زیادہ سے زیادہ 1.14%۔ Z سمت میں توسیع کی شرحیں بالترتیب 15.44% اور 17.47% ہیں۔ جن کی X/Y سمت میں بڑی توسیع ہوتی ہے ان کی Z سمت میں چھوٹی توسیع ہوتی ہے، جو سیکشن 2.2 میں تجزیہ کردہ نتائج سے مطابقت رکھتی ہے۔ A-1 گریفائٹ کا استعمال کرنے والے خلیات نے 20% کی اخترتی کی شرح کے ساتھ شدید اخترتی ظاہر کی، جب کہ خلیات کے دوسرے گروہوں نے اخترتی نہیں دکھائی، جس سے ظاہر ہوتا ہے کہ X/Y توسیع کی شرح کے سائز کا سیل کی اخترتی پر نمایاں اثر پڑتا ہے۔

شکل 7 مختلف گریفائٹ کی توسیع کی شرح

نتیجہ

(1) کمپیکشن کثافت میں اضافہ مکمل بھرنے کے عمل کے دوران X/Y اور Z سمتوں میں انوڈ شیٹ کی توسیع کی شرح کو بڑھاتا ہے، اور X سمت میں توسیع کی شرح Y سمت سے زیادہ ہے (X سمت ہے اینوڈ شیٹ کے سرد دبانے کے عمل کے دوران رولر محور کی سمت، اور Y سمت مشین بیلٹ کی سمت ہے)۔

(2) کوٹنگ کے معیار کو بڑھانے سے، X/Y سمت میں توسیع کی شرح میں اضافہ ہوتا ہے، جبکہ Z سمت میں توسیع کی شرح کم ہوتی ہے۔ کوٹنگ کے معیار میں اضافہ سیال جمع کرنے میں تناؤ میں اضافے کا باعث بنے گا۔

(3) موجودہ کلیکٹر کی طاقت کو بہتر بنانا X/Y سمت میں انوڈ کی توسیع کو دبا سکتا ہے۔

(4) مختلف قسم کے گریفائٹ میں X/Y اور Z سمتوں میں توسیع کی شرح میں نمایاں فرق ہوتا ہے، X/Y سمت میں توسیعی سائز سیل کی خرابی پر نمایاں اثر ڈالتا ہے۔

2، بیٹری گیس کی پیداوار کی وجہ سے ابھار

بیٹریوں کی اندرونی گیس کی پیداوار بیٹری بلجنگ کی ایک اور اہم وجہ ہے، چاہے یہ کمرے کے درجہ حرارت پر سائیکلنگ، ہائی ٹمپریچر سائیکلنگ، یا ہائی ٹمپریچر اسٹوریج کے دوران ہو، یہ بلجنگ گیس کی پیداوار کے مختلف درجات پیدا کرے گی۔ بیٹری کے ابتدائی چارجنگ اور ڈسچارجنگ کے عمل کے دوران، الیکٹروڈ کی سطح پر ایک SEI (ٹھوس الیکٹرولائٹ انٹرفیس) فلم بنے گی۔ منفی SEI فلم کی تشکیل بنیادی طور پر EC (ایتھیلین کاربونیٹ) کی کمی اور گلنے سے ہوتی ہے۔ الکائل لیتھیم اور Li2CO3 کی نسل کے ساتھ ساتھ CO اور C2H4 کی ایک بڑی مقدار پیدا ہوتی ہے۔ سالوینٹس میں DMC (Dimethyl Carbonate) اور EMC (Ethyl Methyl Carbonate) بھی فلم بنانے کے عمل کے دوران RLiCO3 اور ROLI تشکیل دیتے ہیں، اس کے ساتھ CH4، C2H6، اور C3H8 جیسی گیسوں کی پیداوار کے ساتھ ساتھ CO گیسیں بھی بنتی ہیں۔ PC (Propylene carbonate) پر مبنی الیکٹرولائٹس میں، گیس کی پیداوار نسبتاً زیادہ ہے، بنیادی طور پر C3H8 گیس PC میں کمی سے پیدا ہوتی ہے۔ لیتھیم آئرن فاسفیٹ سافٹ پیک بیٹریاں پہلے سائیکل کے دوران 0.1C پر چارج ہونے کے بعد انتہائی شدید افراط زر کا تجربہ کرتی ہیں۔ جیسا کہ اوپر سے دیکھا جا سکتا ہے، SEI کی تشکیل گیس کی ایک بڑی مقدار کی پیداوار کے ساتھ ہوتی ہے، جو کہ ایک ناگزیر عمل ہے۔ نجاست میں H2O کی موجودگی LiPF6 میں P-F بانڈ کو غیر مستحکم کرنے کا سبب بنے گی، HF پیدا کرے گا، جو اس بیٹری سسٹم کے عدم استحکام اور گیس کی پیداوار کا باعث بنے گا۔ ضرورت سے زیادہ H2O کی موجودگی Li+ استعمال کرے گی اور LiOH، LiO2، اور H2 پیدا کرے گی، جس سے گیسوں کی پیداوار ہوگی۔ اسٹوریج اور طویل مدتی چارجنگ اور ڈسچارجنگ کے عمل کے دوران، گیس بھی پیدا کی جا سکتی ہے۔ سیل شدہ لیتھیم آئن بیٹریوں کے لیے، بڑی مقدار میں گیس کی موجودگی بیٹری کو پھیلانے کا سبب بن سکتی ہے، جس سے اس کی کارکردگی متاثر ہوتی ہے اور اس کی سروس لائف کم ہوتی ہے۔ بیٹری سٹوریج کے دوران گیس پیدا ہونے کی بنیادی وجوہات درج ذیل ہیں: (1) بیٹری سسٹم میں H2O کی موجودگی HF کی نسل کا باعث بن سکتی ہے، جس سے SEI کو نقصان پہنچ سکتا ہے۔ نظام میں O2 الیکٹرولائٹ کے آکسیکرن کا سبب بن سکتا ہے، جس سے CO2 کی بڑی مقدار پیدا ہوتی ہے۔ (2) اگر پہلی تشکیل کے دوران بننے والی SEI فلم غیر مستحکم ہے، تو یہ اسٹوریج کے مرحلے کے دوران SEI فلم کو نقصان پہنچائے گی، اور SEI فلم کی دوبارہ مرمت سے بنیادی طور پر ہائیڈرو کاربن پر مشتمل گیسیں نکلیں گی۔ بیٹری کی طویل مدتی چارجنگ اور ڈسچارجنگ سائیکل کے دوران، مثبت مواد کی کرسٹل ساخت میں تبدیلی، الیکٹروڈ کی سطح پر ناہموار پوائنٹ پوٹینشل اور دیگر عوامل کی وجہ سے کچھ پوائنٹ پوٹینشل بہت زیادہ ہوتے ہیں، الیکٹروڈ پر الیکٹرولائٹ کا استحکام سطح کم ہوتی ہے، الیکٹروڈ کی سطح پر چہرے کے ماسک کا مسلسل گاڑھا ہونا الیکٹروڈ انٹرفیس کی مزاحمت کو بڑھاتا ہے، جس سے ردعمل کی صلاحیت میں مزید بہتری آتی ہے، جس سے الیکٹروڈ کی سطح پر الیکٹرولائٹ کے گلنے سے گیس پیدا ہوتی ہے، اور مثبت مواد گیس بھی خارج کر سکتا ہے۔

تصویر 8 Li4Ti5O12/LiMn2O4 بیٹری کی 5 ماہ کی سائیکلنگ کے بعد 30، 45 اور 60 ℃ پر گیس کی ترکیب

لتیم آئن بیٹریوں کے لیے عام طور پر استعمال ہونے والا الیکٹرولائٹ سسٹم LiPF6/EC ہے: EMC، جہاں LiPF6 الیکٹرولائٹ میں درج ذیل توازن رکھتا ہے۔

PF5 ایک مضبوط تیزاب ہے جو آسانی سے کاربونیٹ کے گلنے کا سبب بنتا ہے، اور PF5 کی مقدار بڑھتے ہوئے درجہ حرارت کے ساتھ بڑھ جاتی ہے۔ PF5 الیکٹرولائٹ کو گلنے میں مدد کرتا ہے، CO2، CO، اور CxHy گیسیں پیدا کرتا ہے۔ حساب سے یہ بھی پتہ چلتا ہے کہ EC کے گلنے سے CO اور CO2 گیسیں پیدا ہوتی ہیں۔ C2H4 اور C3H6 بالترتیب Ti4+ کے ساتھ C2H6 اور C3H8 کے آکسیڈیشن-ریڈکشن رد عمل سے پیدا ہوتے ہیں، جبکہ Ti4+ کو Ti3+ تک کم کر دیا جاتا ہے۔ متعلقہ تحقیق کے مطابق، H2 کی نسل الیکٹرولائٹ میں پانی کی ٹریس مقدار سے آتی ہے، لیکن H2 گیس کی پیداوار کے لیے الیکٹرولائٹ میں پانی کی مقدار عام طور پر 20 × 10-6 کے قریب ہوتی ہے۔ شنگھائی جیاؤ ٹونگ یونیورسٹی میں وو کائی کے تجربے نے کم شراکت والی بیٹری کے طور پر گریفائٹ/NCM111 کا انتخاب کیا، اور یہ نتیجہ اخذ کیا کہ H2 کا ماخذ ہائی وولٹیج کے تحت کاربونیٹ کا گلنا ہے۔

3، گیس کی پیداوار اور توسیع کا باعث بننے والا غیر معمولی عمل

1. ناقص پیکیجنگ نے ناقص پیکیجنگ کی وجہ سے بیٹری کے خلیات کے تناسب کو نمایاں طور پر کم کر دیا ہے۔ خراب ٹاپ سیلنگ، سائیڈ سیلنگ اور تھری سائیڈ پیکیجنگ کو ڈیگاس کرنے کی وجوہات پہلے پیش کی جا چکی ہیں۔ دونوں طرف خراب پیکیجنگ بیٹری سیل کی طرف لے جائے گی، جس کی نمائندگی بنیادی طور پر ٹاپ سیلنگ اور ڈیگاسنگ سے ہوتی ہے۔ ٹاپ سیلنگ بنیادی طور پر ٹیب کی پوزیشن پر خراب سیلنگ کی وجہ سے ہوتی ہے، اور ڈیگاسنگ بنیادی طور پر لیئرنگ کی وجہ سے ہوتی ہے (بشمول الیکٹرولائٹ اور جیل کی وجہ سے پی پی کو ال سے الگ کرنا)۔ خراب پیکیجنگ کی وجہ سے ہوا میں نمی بیٹری سیل کے اندرونی حصے میں داخل ہوتی ہے، جس سے الیکٹرولائٹ گل جاتی ہے اور گیس پیدا ہوتی ہے۔

2. جیب کی سطح کو نقصان پہنچا ہے، اور بیٹری سیل کو کھینچنے کے عمل کے دوران غیر معمولی طور پر نقصان پہنچا یا مصنوعی طور پر نقصان پہنچا ہے، جس کے نتیجے میں جیب کو نقصان پہنچتا ہے (جیسے پن ہولز) اور پانی کو بیٹری سیل کے اندرونی حصے میں داخل ہونے دیتا ہے۔

3. کونے کو پہنچنے والا نقصان: تہہ شدہ کونے میں ایلومینیم کی خصوصی خرابی کی وجہ سے، ایئر بیگ کے ہلنے سے کونے کو مسخ ہو سکتا ہے اور ال کو نقصان پہنچ سکتا ہے (بیٹری سیل جتنا بڑا ہوگا، ایئر بیگ اتنا ہی بڑا ہوگا، اس کا ہونا اتنا ہی آسان ہوگا۔ نقصان پہنچا)، پانی پر اپنا رکاوٹ اثر کھو دیتا ہے۔ پریشانی کو دور کرنے کے لیے کونوں میں شیکن گلو یا گرم پگھلا ہوا گلو شامل کیا جا سکتا ہے۔ اور اوپری سگ ماہی کے بعد ہر عمل میں بیٹری سیلز کو ایئر بیگ کے ساتھ منتقل کرنا ممنوع ہے، اور عمر بڑھنے والے بورڈ پر بیٹری سیل پول کے دوغلے پن کو روکنے کے لیے آپریشن کے طریقہ کار پر زیادہ توجہ دی جانی چاہیے۔

4. بیٹری سیل کے اندر پانی کا مواد معیار سے زیادہ ہے۔ ایک بار جب پانی کا مواد معیار سے تجاوز کر جائے گا، الیکٹرولائٹ ناکام ہو جائے گا اور تشکیل یا ڈیگاسنگ کے بعد گیس پیدا کرے گا۔ بیٹری کے اندر پانی کی ضرورت سے زیادہ مقدار کی بنیادی وجوہات یہ ہیں: الیکٹرولائٹ میں پانی کی ضرورت سے زیادہ مقدار، بیکنگ کے بعد ننگی سیل میں پانی کی ضرورت سے زیادہ مقدار، اور خشک کرنے والے کمرے میں ضرورت سے زیادہ نمی۔ اگر یہ شبہ ہو کہ ضرورت سے زیادہ پانی کی مقدار پھولنے کا سبب بن سکتی ہے، تو اس عمل کا سابقہ معائنہ کیا جا سکتا ہے۔

5. تشکیل کا عمل غیر معمولی ہے، اور تشکیل کا غلط عمل بیٹری سیل کو پھولنے کا سبب بن سکتا ہے۔

6. SEI فلم غیر مستحکم ہے، اور بیٹری سیل کا اخراج فنکشن صلاحیت ٹیسٹ چارجنگ اور ڈسچارجنگ کے عمل کے دوران تھوڑا سا فلا ہوا ہے۔

7. اوور چارجنگ یا ڈسچارجنگ: عمل، مشین یا حفاظتی بورڈ میں خرابی کی وجہ سے، بیٹری کے خلیات ضرورت سے زیادہ چارج یا خارج ہوسکتے ہیں، جس کے نتیجے میں بیٹری کے خلیات میں شدید ہوا کے بلبلے بن سکتے ہیں۔

8. شارٹ سرکٹ: آپریشنل غلطیوں کی وجہ سے، چارج شدہ بیٹری سیل کے دو ٹیبز آپس میں آتے ہیں اور شارٹ سرکٹ کا تجربہ کرتے ہیں۔ بیٹری سیل کو گیس کے دھماکے کا سامنا کرنا پڑے گا اور وولٹیج تیزی سے کم ہو جائے گا، جس کی وجہ سے ٹیب سیاہ ہو جائیں گے۔

9. اندرونی شارٹ سرکٹ: بیٹری سیل کے مثبت اور منفی کھمبوں کے درمیان اندرونی شارٹ سرکٹ تیزی سے خارج ہونے اور بیٹری سیل کو گرم کرنے کے ساتھ ساتھ شدید گیس پفنگ کا سبب بنتا ہے۔ اندرونی شارٹ سرکٹ کی بہت سی وجوہات ہیں: ڈیزائن کے مسائل؛ آئسولیشن فلم کا سکڑنا، کرلنگ، یا نقصان؛ دو خلیات کی غلط ترتیب؛ تنہائی کی جھلی کو چھیدنے والے گڑ؛ ضرورت سے زیادہ فکسچر دباؤ؛ کنارے کی استری کرنے والی مشین کو ضرورت سے زیادہ نچوڑنا، وغیرہ۔ مثال کے طور پر، ماضی میں، ناکافی چوڑائی کی وجہ سے، کنارے کی استری کرنے والی مشین نے بیٹری سیل کے وجود کو ضرورت سے زیادہ نچوڑ دیا، جس کے نتیجے میں کیتھوڈ اور اینوڈ کا شارٹ سرکٹ اور پھولنا۔

10. سنکنرن: بیٹری سیل سنکنرن سے گزرتا ہے، اور ایلومینیم کی تہہ رد عمل سے کھا جاتی ہے، پانی کی راہ میں رکاوٹ کو کھو دیتی ہے اور گیس کی توسیع کا باعث بنتی ہے۔

11. غیر معمولی ویکیوم پمپنگ، سسٹم یا مشین کی وجہ سے۔ Degassing مکمل نہیں ہے؛ ویکیوم سیلنگ کا تھرمل ریڈی ایشن زون بہت بڑا ہے، جس کی وجہ سے ڈیگاسنگ سکشن بیونیٹ پاکٹ بیگ کو مؤثر طریقے سے چھید نہیں پاتا، جس کے نتیجے میں سکشن ناپاک ہوتا ہے۔

غیر معمولی گیس کی پیداوار کو دبانے کے اقدامات

4. غیر معمولی گیس کی پیداوار کو دبانے کے لیے مادی ڈیزائن اور مینوفیکچرنگ دونوں عمل سے شروع ہونے کی ضرورت ہے۔

سب سے پہلے، ایک گھنے اور مستحکم SEI فلم کی تشکیل کو یقینی بنانے، مثبت الیکٹروڈ مواد کے استحکام کو بہتر بنانے، اور غیر معمولی گیس کی پیداوار کو روکنے کے لیے مواد اور الیکٹرولائٹ سسٹم کو ڈیزائن اور بہتر بنانا ضروری ہے۔

الیکٹرولائٹس کے علاج کے لیے، SEI فلم کو زیادہ یکساں اور گھنے بنانے کے لیے فلم بنانے والے additives کی تھوڑی مقدار کو شامل کرنے کا طریقہ اکثر استعمال کیا جاتا ہے، استعمال کے دوران SEI فلم کی لاتعلقی کو کم کرتا ہے اور تخلیق نو کے دوران گیس کی پیداوار، جو بیٹری کی طرف جاتا ہے۔ ابھار متعلقہ تحقیق کی اطلاع دی گئی ہے اور عملی طور پر لاگو کیا گیا ہے، جیسے کہ ہاربن انسٹی ٹیوٹ آف ٹیکنالوجی سے چینگ سو، جنہوں نے رپورٹ کیا کہ فلم بنانے والے اضافی VC کا استعمال بیٹری کے بلجنگ کو کم کر سکتا ہے۔ تاہم، تحقیق نے زیادہ تر واحد اجزاء کے اضافے پر توجہ مرکوز کی ہے، محدود تاثیر کے ساتھ۔ ایسٹ چائنا یونیورسٹی آف سائنس اینڈ ٹکنالوجی کے Cao Changhe اور دیگر نے VC اور PS مرکب کو ایک نئے الیکٹرولائٹ فلم بنانے والے اضافی کے طور پر استعمال کیا، جس سے اچھے نتائج حاصل ہوئے۔ ہائی ٹمپریچر اسٹوریج اور سائیکلنگ کے دوران بیٹری کی گیس کی پیداوار میں نمایاں کمی واقع ہوئی تھی۔ تحقیق سے پتہ چلتا ہے کہ EC اور VC کے ذریعہ بننے والے SEI جھلی کے اجزاء لکیری الکائل لیتھیم کاربونیٹ ہیں۔ زیادہ درجہ حرارت پر، LiC سے منسلک الکائل لتیم کاربونیٹ غیر مستحکم ہوتا ہے اور CO2 جیسی گیسوں میں گل جاتا ہے، جس کے نتیجے میں بیٹری سوجن ہوتی ہے۔ PS کی طرف سے بنائی گئی SEI فلم لتیم الکائل سلفونیٹ ہے۔ اگرچہ فلم میں نقائص ہیں، لیکن اس کی ایک خاص دو جہتی ساخت ہے اور جب اعلی درجہ حرارت پر LiC سے منسلک ہوتا ہے تو یہ نسبتاً مستحکم ہے۔ جب VC اور PS کو ملا کر استعمال کیا جاتا ہے، PS کم وولٹیج پر منفی الیکٹروڈ کی سطح پر ایک عیب دار دو جہتی ڈھانچہ بناتا ہے۔ جیسے جیسے وولٹیج بڑھتا ہے، VC منفی الیکٹروڈ کی سطح پر الکائل لتیم کاربونیٹ کی لکیری ساخت بناتا ہے۔ الکائل لتیم کاربونیٹ دو جہتی ڈھانچے کے نقائص سے بھرا ہوا ہے، جو LiC سے منسلک نیٹ ورک ڈھانچے کے ساتھ ایک مستحکم SEI فلم بناتا ہے۔ اس ساخت کے ساتھ SEI جھلی اپنے استحکام کو بہت بہتر بناتی ہے اور جھلی کے گلنے سے ہونے والی گیس کی پیداوار کو مؤثر طریقے سے دبا سکتی ہے۔