- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

لتیم بیٹری سمیٹنے والے خلیوں کا اندرونی خرابی کا نقشہ

2023-07-26

لتیم بیٹری سمیٹنے والے خلیوں کا اندرونی خرابی کا نقشہ

لیتھیم آئن بیٹریوں کے مینوفیکچرنگ کے عمل میں وائنڈنگ ایک کلیدی عمل ہے، جو مثبت اور منفی الیکٹروڈ پلیٹوں اور جداکاروں کو ایک ساتھ جمع کرتا ہے۔ اگر عیب دار پراڈکٹس ہوتے ہیں تو، کوائل کا پورا کور، بشمول مثبت اور منفی الیکٹروڈ پلیٹس اور جداکار، ضائع ہو جاتا ہے۔ پیداوار کی شرح کا بیٹری کی مینوفیکچرنگ لاگت پر خاصا اثر پڑتا ہے، اور یہ بیٹری کی کارکردگی اور حفاظت کو بھی متاثر کرتا ہے۔

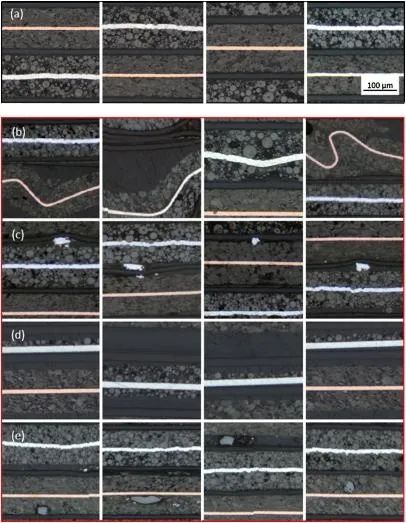

عام طور پر، کوائل کور کے عمومی اندرونی نقائص کے نقشے درج ذیل شکل میں دکھائے گئے ہیں، اور ہر نقشے میں مثبت الیکٹروڈ پلیٹ، ڈایافرام، اور منفی الیکٹروڈ پلیٹ شامل ہیں۔

تصویر 1 کوائل کور کا اندرونی خرابی کا نقشہ

ان میں سے، پہلی قطار (a) ایک عام نمونہ ہے جس میں کوئی اندرونی خرابی نہیں ہے۔

دوسری قطار میں تیسری تصویر (b) الیکٹروڈ پلیٹ کی موڑنے والی خرابی کو ظاہر کرتی ہے، جس کی وجہ یہ ہو سکتا ہے کہ سمیٹنے کے عمل میں تناؤ کو اچھی طرح سے کنٹرول نہ کیا جا سکے اور الیکٹروڈ پلیٹ کا جھکا ہو۔ یہ خرابی بیٹری کے الیکٹروڈ میں بار بار پھیلنے اور چارجنگ اور ڈسچارج کے دوران سکڑنے، صلاحیت کے استعمال کو محدود کرنے کے دوران بڑی تعداد میں جھریوں کا سبب بن سکتی ہے، اور لیتھیم کی بارش جیسے مسائل کا باعث بن سکتی ہے۔

تیسری قطار (c) میں خرابی ڈایافرام پر دھاتی غیر ملکی اشیاء کی موجودگی ہے، جو الیکٹروڈ کی تیاری یا نقل و حمل کے عمل، جیسے الیکٹروڈ رولنگ، کاٹنے، اور دیگر عمل کے دوران متعارف کرائی گئی ہوں گی۔ یہ بھی ممکن ہے کہ سمیٹنے کے عمل کے کھمبے کے ٹکڑوں کو کاٹنے سے ورق کے سکریپ پیدا ہوں۔ دھاتی غیر ملکی اشیاء بیٹری کے اندر مائیکرو شارٹ سرکٹ کا سبب بن سکتی ہیں، شدید خود خارج ہونے کا سبب بن سکتی ہیں، اور حفاظتی خطرات لاحق ہو سکتی ہیں۔ عام پتہ لگانے کے طریقوں میں بنیادی طور پر بیٹری کور کی موصلیت کی وولٹیج مزاحمت کی جانچ، اعلی درجہ حرارت کی عمر بڑھنے کی نگرانی اور نااہل مصنوعات کی خود سے خارج ہونے والے کے-ویلیو فیصلے شامل ہیں۔

چوتھی قطار (d) کے ساتھ بنیادی مسئلہ ناہموار کوٹنگ ہے، جس میں مثبت اور منفی سطحوں کی دو مختلف موٹائیاں شامل ہیں، اور ایک طرف کوئی کوٹنگ نہیں ہے۔ یہ خرابی بنیادی طور پر کوٹنگ کے عمل یا الیکٹروڈ کی تیاری کے عمل کے دوران کوٹنگ کی لاتعلقی کی وجہ سے ہوتی ہے۔ عام طور پر، سی سی ڈی کا پتہ لگانے کو پول پلیٹ رولنگ اور کاٹنے کے عمل کے لیے ترتیب دیا جاتا ہے، اور عیب دار قطب پلیٹوں کو سمیٹنے کے عمل کے دوران عیب دار مصنوعات کو ہٹانے کے لیے نشان زد کیا جاتا ہے۔ تاہم، ناقص مصنوعات کے 100% خاتمے کی کوئی ضمانت نہیں ہے۔ اگر یہ صورت حال ہوتی ہے تو، بیٹری کی صلاحیت ختم ہو جاتی ہے، اور مثبت اور منفی الیکٹروڈ کی صلاحیت کے درمیان مماثلت نہیں ہے، جو لیتھیم کی بارش اور دیگر مسائل کا باعث بنتی ہے۔

پانچویں قطار (e) میں خرابی غیر دھاتی غیر ملکی اشیاء جیسے کہ اندر دھول کی موجودگی ہے۔ اگرچہ یہ صورت حال دھاتی غیر ملکی اشیاء کی طرح نقصان دہ نہیں ہے، لیکن یہ بیٹری کی کارکردگی کو بھی متاثر کر سکتی ہے۔ جب سائز نسبتاً بڑا ہوتا ہے، تو یہ مثبت اور منفی قطبوں کے درمیان ڈایافرام کریکنگ اور مائیکرو شارٹ سرکٹ کا باعث بھی بن سکتا ہے۔

مندرجہ بالا گراف کو حاصل کرنے کا طریقہ درج ذیل ہے: کوائل کور کو A اور B چپکنے والی ایپوکسی رال میں سرایت کریں، اور کوائل کور کی اندرونی ساختی خصوصیات کو برقرار رکھنے کے لیے ٹھوس بنائیں۔ کراس سیکشن کاٹیں، اسے سینڈ پیپر سے پیس لیں، نمونہ بنانے کے لیے اسے پالش کریں، اور اسکیننگ الیکٹران مائکروسکوپی کا استعمال کرتے ہوئے اس کا مشاہدہ کریں۔ بڑی تعداد میں تصاویر حاصل کیں اور ان نقائص کے نمونوں کی نشاندہی کی۔

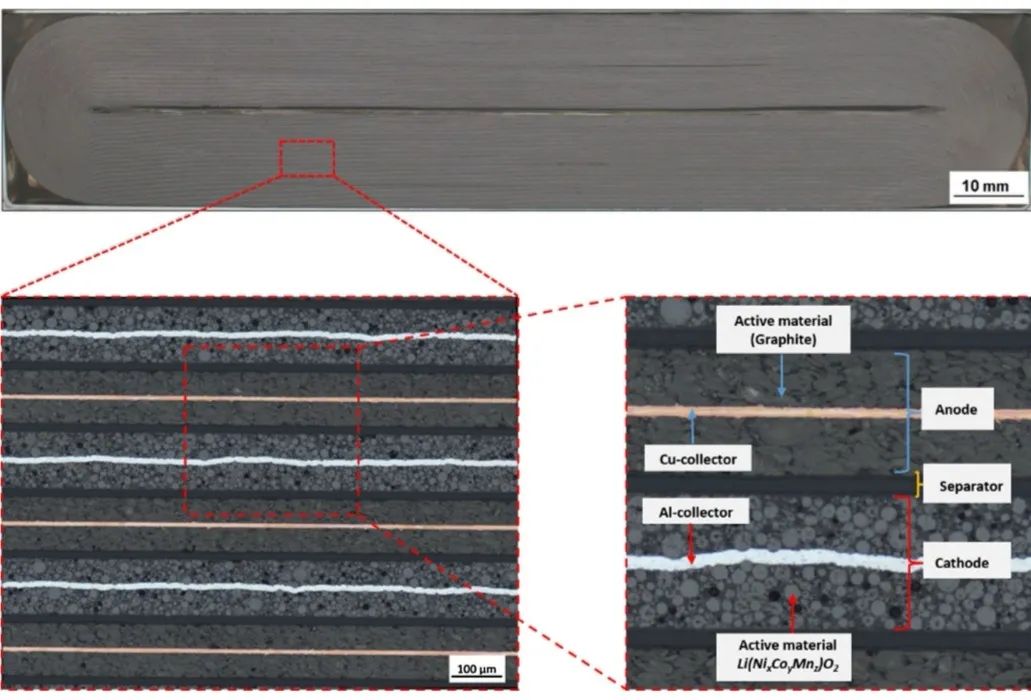

شکل 2 بنیادی مائیکرو اسٹرکچر کے مشاہدے کا عمل

اس کے علاوہ، زخم کے خلیے کے کونوں پر کھمبے کی ٹوٹ پھوٹ بھی ہو سکتی ہے، جیسا کہ شکل 3 میں دکھایا گیا ہے۔ کھمبے کا ٹکڑا بہت ٹوٹنے والا ہے اور اس کی موٹائی بڑی ہے، جو خاص طور پر ٹوٹنے کا خطرہ ہے۔

مندرجہ بالا کوائل کور کا اندرونی خرابی کا نقشہ ہے۔